Обратная связь

Менеджер свяжется с Вами в ближайшее время

Отправляя запрос вы соглашайтесь на обработку персональных данных

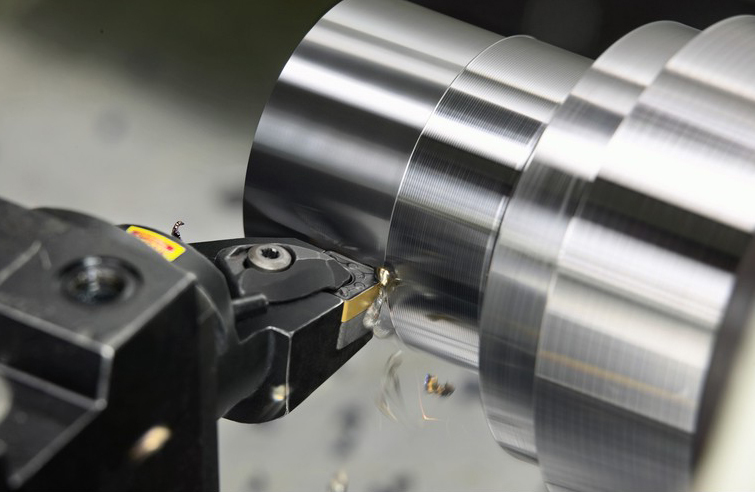

Токарная обработка

По запросу

Цена:

Токарная обработка – процесс, в результате которого получают деталь заданных размеров и формы – цилиндрической, конической или сферической, с требуемой чистотой поверхности

Особенности метода

Токарная обработка заготовок осуществляется на специальных станках с использованием различных режущих инструментов – резцов, сверл, разверток. Названия резцов чаще всего совпадают с характером операции, для выполнения которой они предназначены, – подрезные, проходные, канавочные, фасонные и другие. Этот процесс сочетает два типа движения:

- главное – вращение заготовки, закрепляемой в патроне;

- подачи – совершается резцом или другим режущим инструментом.

Для повышения производительности и качества результата используют дополнительную оснастку – державки, дополнительные упоры и др.

Токарная обработка разделяется на черновую (цель – максимально приблизить параметры обрабатываемой заготовки к заданным размерам и конфигурации) и чистовую (позволяет получить требуемую чистоту поверхности). Рабочие режимы выбирают в зависимости от этапа обработки (чернового или чистового), материала обрабатываемой детали и ее размеров. Для черновой обработки применяют большие подачи, для чистовой – меньшие.

Виды операций по токарной обработке

Токарные станки позволяют осуществлять целый ряд операций, обеспечивающих единичное или серийное производство торцевых деталей различных размеров и формы:

- • обтачивание с целью получения конических или цилиндрических форм; • изготовление метрических, дюймовых, многозаходных и других резьб; • сверление, зенкерование, развертывание для изготовления отверстий и их доводки до требуемых параметров; • отрезка заготовки в размер; • точение канавок заданной глубины; • обработка сложных поверхностей фасонным инструментом; • отделочные операции накатыванием специальными роликами.

Производители

Обратная связь

Менеджер свяжется с Вами в ближайшее время

Отправляя запрос вы соглашайтесь на обработку персональных данных